Ajuste de válvula de bricolaje VAZ 2106 en dos pasos

El ajuste de las válvulas VAZ 2106 es necesario cuando se escucha un golpe característico durante el funcionamiento del motor, cuando la potencia del motor cae y aumenta el consumo de combustible. 2106 también debe realizarse cuando el motor está al ralentí de forma intermitente, el ralentí "flota". Debido a las características de diseño del mecanismo de distribución de gas (sincronización) del motor VAZ 2106, el ajuste debe realizarse con bastante frecuencia, aproximadamente una vez cada seis meses. Este sencillo procedimiento se puede dominar fácilmente y realizar a mano.

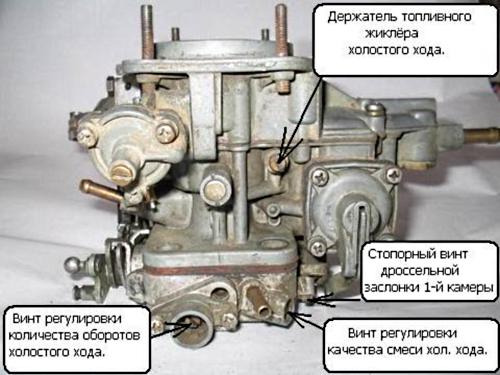

El sistema de válvulas del motor VAZ 2106 está hecho de acuerdo con el esquema de balancines. La leva del árbol de levas giratorio corre en un extremo del balancín, lo levanta, y el otro extremo, montado en la parte superior de la válvula, lo vuelca, abriéndolo ligeramente para permitir la entrada de la mezcla de aire y combustible o los gases de escape. para ser lanzado. Si los espacios entre los balancines y las levas están dentro de los límites normales, las válvulas se abren al valor necesario para el correcto funcionamiento del motor. Si los espacios son pequeños, las válvulas no se cierran por completo, lo que conduce a una disminución de la potencia del motor, un mayor consumo de combustible y el "quemado" de las válvulas. El aumento de las holguras conduce a un aumento del ruido durante el funcionamiento del motor, la deformación de los vástagos de las válvulas, lo que lleva a un aumento aún mayor de las holguras.

Durante la combustión del combustible, los nodos se calientan, incluido el mecanismo de distribución de gas. Como resultado del calentamiento, se reducen los espacios entre las levas del árbol de levas y los balancines. Las dimensiones de los espacios de temperatura están determinadas por los desarrolladores del motor VAZ 2106 y son de 0,15 mm.

Video tutorial sobre válvulas VAZ autoajustables

En estado frío, las partes del mecanismo de distribución de gas tienen holguras máximas, por lo tanto, al momento de arrancar el motor y durante varios minutos después, se escucha un ruido por la colisión de balancines y varillas. Gradualmente, el motor y el sistema de sincronización se calientan y el ruido disminuye. Esto se debe al muestreo de brecha térmica.

Cómo ajustar válvulas con una galga de espesores

El trabajo de ajuste se lleva a cabo en un motor frío. La temperatura del motor debe estar entre 20-25 grados centígrados. El vehículo debe estar estacionado en una superficie nivelada. Si el trabajo se lleva a cabo en el garaje, es necesario garantizar un nivel suficiente de iluminación del área de trabajo.ajustando:

- Destornillador con ranura recta.

- Llave o arranque manual para girar el cigüeñal.

- Llaves denominadas "10", "14" y "17".

- La sonda en sí. La sonda actuará en este caso como un dispositivo de medición especial, que le permitirá juzgar la corrección del espacio térmico establecido.

- La etapa inicial del trabajo se puede llamar desmontaje parcial del mecanismo de distribución de gas, que proporcionará acceso a piezas ajustables. Para hacer esto, retire el filtro de aire.

Luego se quita la tapa de la válvula y la carcasa del árbol de levas, los balancines y los vástagos de las válvulas se abren a nuestros ojos. Posteriormente giramos el cigüeñal hasta que coincidan las marcas realizadas en la tapa del retén de aceite delantero y la polea. Esta posición del cigüeñal corresponde al inicio de la carrera de compresión en el cilindro N° 4. En esta posición se verifican los juegos de las válvulas N° 8 y N° 6 del cuarto y tercer cilindro. Insertamos una galga de espesores de 0,15 mm de espesor en el espacio entre la leva del árbol de levas y el balancín. La sonda debe entrar con algo de esfuerzo. Si la galga de espesores no entra o entra con demasiada facilidad, es necesario ajustar el espacio.

El ajuste adecuado de la holgura es el siguiente:

- Con una llave en "14" sujetamos la cabeza del perno de ajuste, y con una llave en "17" aflojamos la contratuerca.

- Al girar la cabeza del perno de ajuste, ajustamos el espacio.

- Fijamos la posición del perno de ajuste con una contratuerca.

- Después de fijar la posición del perno, volvemos a verificar con una sonda.

- ajustar 6 y 8 válvulas;

- ajustar 4 y 7 válvulas;

- girar el cigüeñal media vuelta;

- ajustar las válvulas número 1 y 3;

- girar el cigüeñal media vuelta;

- completamos el ajuste configurando el espacio 5 y 2 de la válvula.

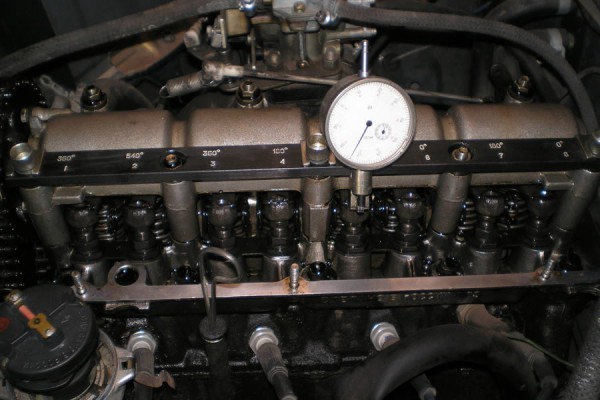

La desventaja anterior se ve privada del método de ajuste que utiliza un indicador y un riel de ajuste.

Ajuste de rieles

Al igual que con el ajuste por el primer método, utilizando una sonda, el automóvil debe conducirse sobre una superficie horizontal y plana y el área de trabajo debe mantenerse limpia e iluminada.

Ajustar las holguras de las válvulas usando un riel y un indicador le permite obtener el trabajo más preciso. Como en el primer método, necesitará llaves para 10, 14 y 17, así como una llave para girar el cigüeñal o un "motor de arranque torcido".

El trabajo preparatorio es similar al primer método. Esta es una extracción del cuerpo y las tapas de válvulas. A continuación, exponemos el cigüeñal hasta alinear las marcas de la polea y la tapa delantera.

Comenzamos la siguiente etapa de trabajo con la instalación del riel que, con la ayuda de tres pernos, debe montarse en la carcasa del árbol de levas. A continuación, bajamos el indicador de cuadrante en el zócalo del riel opuesto a la válvula ajustable y lo sujetamos con el tornillo de fijación. El indicador debe instalarse de modo que su varilla de medición descanse contra la superficie superior de la leva.

Habiendo puesto la escala del indicador a cero, procedemos a la medición real de la brecha existente y al ajuste, si es necesario. El ajuste se realiza de acuerdo con el mismo método que cuando se ajusta con una sonda. La contratuerca se afloja, la altura de la cabeza del perno de ajuste cambia, cuando se alcanza la holgura requerida, la contratuerca se aprieta.

El esquema de ajuste de la válvula es el mismo que en el primer método.

Después de ajustar las ocho válvulas, es necesario girar el cigüeñal varias veces y verificar nuevamente los espacios con un indicador y una cremallera.

Luego colocamos todas las partes desmontadas, no olvide las tuercas y arandelas en el mecanismo de sincronización (sucede). El par de apriete de las tuercas de la tapa de válvulas es de 6 a 7 Nm (0,6 a 0,7 kgf-m). El orden de apriete de las tuercas es desde el medio hacia los bordes.

Este método es un poco más complicado que el método de medir la holgura con una galga de espesores, pero es más preciso y eficiente, ya que le permite establecer las holguras de válvula requeridas incluso con el desgaste existente en los balancines y levas.

El resultado de un ajuste exitoso de la válvula será un menor consumo de combustible y una mayor potencia del motor, que funcionará con mayor suavidad y con menos ruido.